業務案内

- Home

- 業務案内

- 材料・成分の総合評価(ゴム・プラスチック等)

- 促進耐候(光)性試験

促進耐候(光)性試験

オゾンウェザーメータによる耐候性試験

概要

加硫ゴムや熱可塑性ゴムの製品は、大気中に存在する約3~5pphmのオゾンにより製品表面に亀裂が生じる場合があります。発生した亀裂は長時間かけて成長し、製品トラブルの原因となることがあります。

オゾンによる劣化評価はオゾンウェザーメータで行います。材料や製品に対して人工的に発生させた高濃度のオゾンを暴露することにより短時間での評価が可能となります。

近年では製品試験法で低温環境下でのオゾン暴露試験法がJISに規格化され(JIS K6411)、高湿度環境下及び水中に溶存したオゾンによる劣化現象も注目されています。

JIS規格に規定された試験方法(静的試験、動的試験)のほか、上記のような特殊環境での暴露処理から評価まで実施可能です。

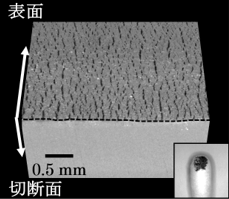

◆装置内部◆ |

|

||||||||||||||||

◆低温対応オゾン試験機外観◆ |

|

||||||||||||||||

|

|

||||||||||||||||

その他、製品形状や大型の試験片も対応できます。ご相談ください。

オゾン発生機と恒温恒湿槽を組み合わせた装置により低温や高温、高湿度雰囲気下 でのオゾン試験も 実施しています。

◆主な対応規格◆

|

試験・評価例

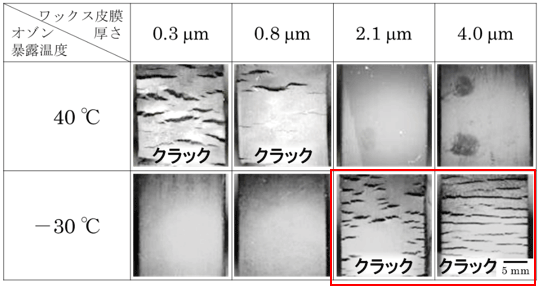

1.低温オゾン試験1)

|

| 図1. ワックス(オゾン劣化防止剤)被膜の厚さと加硫ゴムの耐オゾン性の関係 温度により、クラックの発生状況が異なることがあります。 1)岩瀬由佳; 進藤徹; 近藤寛朗; 大武義人; 河原成元, 日本ゴム協会誌, 2016, 89, 317 |

2.高湿オゾン試験2)

| a) 20%RHオゾン暴露 | b) 50%RHオゾン暴露 | c) 80%RHオゾン暴露 |

|  |  |

| 図2. 湿度の違いによる加硫ゴムのオゾン劣化挙動及び白色綿棒摩擦試験によるゴム表面の黒粉析出量 高湿度下では、低湿度下で生じる一般的なオゾン劣化現象に加え オゾンがゴム分子を分解していることがわかりました。 2) Iwase, Y.; Shindo, T.; Kondo, H.; Ohtake, Y.; Kawahara, S. Polym. Degrad Stab., 2017, 142, 209 |

||

一般条件下のオゾン劣化評価のみでは、低温下や高湿度下でのオゾン劣化を見逃す可能性があります。

製品使用現場の温湿度やオゾン発生状況を十分に考慮し、実環境に即したオゾン暴露条件での試験実施が必要です。

高湿度オゾン劣化試験は、ISO 1431-1:2022 “Rubber, vulcanized or thermoplastic - Resistance to ozone cracking Part 1: Static and dynamic strain testing” において規格化されました。

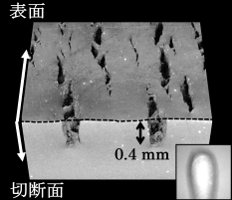

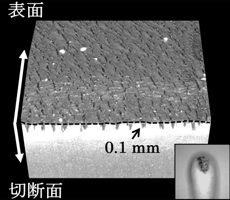

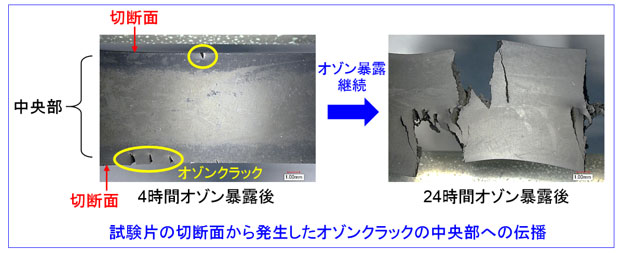

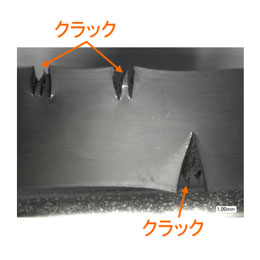

3.試験片縁辺部の影響

ゴムの耐オゾン性評価には主にシートから打ち抜いた試験片が用いられますが、試験片の切断面は中央表面部よりもクラックが発生しやすい状態にあります。また、切断面から発生したクラックには応力集中が生じやすく、ひとたびクラックが発生すると試験片が引き裂かれるようにクラックが伝播し、実製品と異なる劣化状態を引き起こすケースがあります。

|

本機構では、試験片の切断面でオゾンクラックが発生しやすくなるメカニズムを解明しました。その成果を活かして、ゴムの耐オゾン性をより正しく評価するためのオゾン暴露試験方法を確立すべく、試験片の切断面の影響を回避するための対策法の開発に取り組みました。

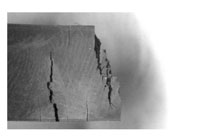

【対策法1】プレス成形による試験片の作製

試験片形状の金型でプレス成形した試験片を用いることで、切断面の影響を回避できることがわかりました3)。

| 試験片形状 | ダンベル状1号形 | 円柱状ダンベル (ダンベル状3号形相似、平行部の直径5 mm) |

|

|---|---|---|---|

| 試験片作製方法 | シートから打抜き加工 | ダンベル状金型によるプレス成形 | |

| オゾン暴露前の試験片外観 |  |

|

|

| 48時間オゾン暴露後の試験片 (マイクロスコープ像) |

|

|

|

| 切断面のクラックが伝播し切断 | 微小クラックが多数発生 | 微小クラックが多数発生 | |

※ご希望の試験片形状にあわせて金型を作製することも可能です。

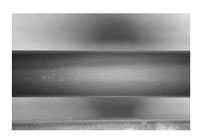

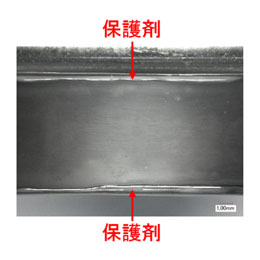

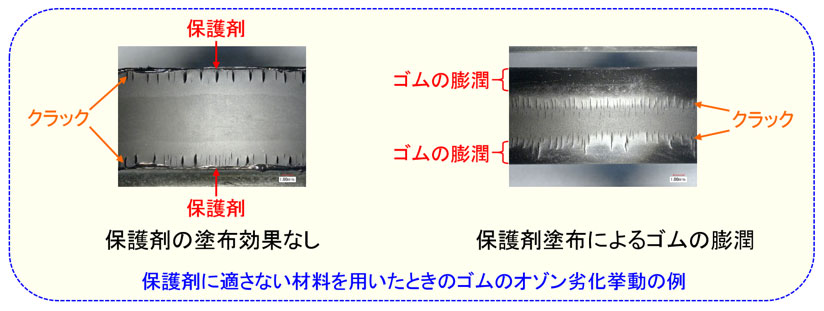

【対策法2】試験片縁辺部への保護剤塗布

シートから打ち抜いた試験片の切断面とその周辺部(縁辺部)に保護剤を塗布することで、切断面からのオゾンクラックの発生を回避できることがわかりました3,4)。保護剤は、ゴムの種類やオゾン暴露条件にあわせて最適な材料を選定することが重要です。

試験片縁辺部を保護する手法は、ISO 1431-1:2024 “Rubber, vulcanized or thermoplastic - Resistance to ozone cracking Part 1: Static and dynamic strain testing” のAnnex Dとして規格化されました。

| 試験片形状 | ダンベル状1号形 | |

|---|---|---|

| 試験片作製方法 | シートから打抜き加工 | |

| 保護剤の有無 | あり | なし |

| 48時間オゾン暴露後の試験片 (マイクロスコープ像) |

|

|

| クラックなし | 切断面からクラック発生 | |

|

【参考文献】

3)岩瀬由佳;隠塚裕之;進藤徹;仲山和海, 第31回エラストマー討論会講演要旨集, 2020, 41

4)岩瀬由佳;隠塚裕之;進藤徹;仲山和海, 日本ゴム協会2021年年次大会研究発表講演要旨集, 2021, 33

◆問い合わせ先

試験のご依頼はこちらのフォームからお気軽にお問い合わせください。

特殊条件の場合もご相談に応じます。

0480-37-2601

(東京事業所 高分子技術部門)

| →「耐候性試験Top」へ戻る |